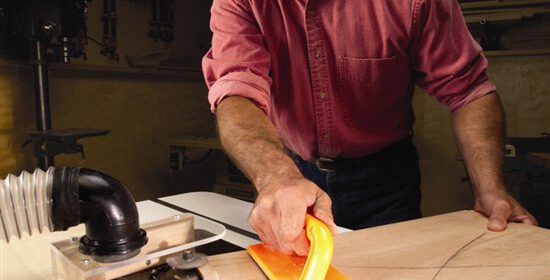

Von George Vondriska Dom-Flügeltürren Sind Wunderschön, Aber sie Kön Können Einschüchternd Sein. Nach Vielen Jahren, in Denen Ich den Schülern Beigebracht Habe, Wie Man Diese herstet… Kathedrale, die angehobene Panel-Türen sind, sind wunderschön, aber sie können einschüchternd sein zu machen. Nach vielen Jahren, in denen sie den Schülern beigebracht haben, wie man diese Türen herstellt, habe ich ein oder zwei Tricks in meinem Ärmel, um den Prozess zu vereinfachen und einen Teil des Angstfaktors zu entfernen. Hier ist ein bewährtes Rezept, mit dem Sie sicher und erfolgreich schöne Türen machen können. Es gibt einige spezielle Werkzeuge, die Sie für Kathedrale machen müssen. Beginnen Sie mit einem geeigneten Routertisch. Es sollte mit einem 2-PS- oder höheren Router mit Variablengeschwindigkeit ausgestattet sein, der 1/2-in-Schaft-Router-Bits akzeptiert. Sie benötigen auch eine Bandsäge oder ein Puzzle, um die Kurven zu schneiden, und eine Reihe von Router-Bits. Die Bits und ein Vorlagensatz bringen Sie fast 400 US -Dollar zurück, aber sie sind ein großer Teil dessen, was diese Technik ausgestrahlt hat. Die gute Nachricht ist, dass die Router-Bits nicht spezifisch für Kathedraltüren sind. Sie können verwendet werden, um eine Rahmen-and-Panel-Tür herzustellen. Sie benötigen ein zweiteiliges Rail-and-Stile-Set (ca. 135 US-Dollar), um den Rahmen zu erstellen. Es ist einfacher, mit einem zweiteiligen Set gute Ergebnisse zu erzielen als mit einem einteiligen reversiblen Bit. Mit einem zweiteiligen Set füttern Sie alle Teile mit dem Gesicht nach unten. Reversible Bits verwenden eine Laube mit abnehmbaren Schneidern. Einige Teile sind Gesicht nach oben bearbeitet, andere verblicken nach unten. Dies führt häufig zu einer schlechten Ausrichtung zwischen Schienen und Stiles. Außerdem ist es ein Problem, die Cutter auf der Laube zu wechseln. Bits mit 1/2-Zoll. Shank produziert weniger Geschwätz und einen glatteren Schnitt als diejenigen mit 1/4-Zoll. Schaft. Teile einer Tür empfohlene Schneider machen den Rahmen: Fotos 1-14 zuerst, schneiden Sie alle Rahmenstücke (siehe „Größen Sie eine Tür“ unten). Für eine gut aussehende, stabile Tür aus dem Rahmen aus geradkörnigem Holz. Richten Sie als nächstes auf Ihrem Routertisch den Endkornschneider zur Bearbeitung der Schienenenden ein. Das Schneiden von Endkörnern. Lange Getreide verhindert den Ausbruch auf den Schienen. Hier ist ein Speichergerät für Sie: Machen Sie die Schienen vor den Stiles, da R vor S im Alphabet kommt. Markieren Sie die Rückseite aller Rahmenstücke. Sie werden mit ihren guten Gesichtern nach unten bearbeitet, also sollten Sie sich die Marke auf der Rückseite für alle Schnitte ansehen. HINWEIS: Führen Sie die Endkorn- und Langkornschneider mit voller Geschwindigkeit Ihres Routers aus. Empfohlenes Werkzeug: Coping Sled erhalten Sie einen Coping Sled (40 US-Dollar) für die Endgnu-Schnitte auf den Schienen. Der Schlitten verwendet eine Schnellverkaufsklemme, um die Schienen mit einem festen Griff zu halten. Ein austauschbarer Unterstützerblock hält den Schienenplatz am Zaun und unterstützt den Rand der Schiene, um einen Ausbruch zu verhindern. Empfohlenes Werkzeug: Vorlage eingestellt ein Kathedral-Vorlagensatz (70 US-Dollar) ist ein übereinstimmender Satz von Bahn und Panel-Vorlagen. Eine Vorlage kann direkt an dem Material befestigt werden, um als Leitfaden für das Flush-Trim-Bit zu fungieren. Ein Satz deckt typischerweise eine Reihe von Panelbreiten ab, im Allgemeinen von 9-1/2 Zoll bis 22 Zoll. Jedes Muster hat eine zentrierende Hash-Marke, um das Muster auf dem Holz zu lokalisieren. Sicher, mit sorgfältiger Layout, Bandsägen- und Drum-Sander-Arbeit können Sie Ihre eigenen Muster erstellen, aber es ist schwierig, die Einfachheit kommerziell hergestellter Muster zu übertreffen (siehe Quellen unten). Hoppla! Vergessen Sie nicht, den Rücken aller Ihrer Teile zu markieren und auf die Marken zu achten! Es ist sehr einfach, eine Schiene umzudrehen und ein Stück zu erhalten, das nicht gut ist! Machen Sie das Panel: Fotos 15-22 schmale Holzstücke aufkleben, ist der beste Weg, um breite Paneele herzustellen. Es ist wahrscheinlicher, dass Sie ein Panel erhalten, das sich nicht verziehen wird, und es ist Ihre Chance, Kreativität auszuüben. Suchen Sie nach interessanten Kornmustern oder kühl aussehenden Holzstücken mit viel Charakter. Rippen Sie die Platte auf Breite (siehe „Bestimmung der Panelgröße“ unten), schneiden Sie es jedoch erst nach dem Spülen mit dem Bogen mit dem Bogen, nur für den Fall, dass Sie ein Problem mit dem Flush-Trimm-Schritt haben . Markieren Sie die Rückseite des Panels, um Sie daran zu erinnern, dass Sie es auf dem Routertisch nach unten halten. Bits mit großer Durchmesser müssen langsam mit nicht mehr als 12.000 U / min ausgeführt werden. Router mit 3-PS-Motoren können das Panel mit dem Zaun leicht in zwei Pässen erhöhen, um die Schnitttiefe zu begrenzen. Ein Router, dessen Motor weniger als 3 PS hat, kann ein wenig kämpfen. Verwenden Sie Pushpads, um das Panel zu greifen und es über das Bit zu führen. Bestimmende Plattengröße bestimmen Sie die Plattengröße durch Trocknen des Rahmens und das Messen von Rillenboden bis Rillenboden. Machen Sie das Panel 1/8-Zoll. kleiner in Länge und Breite, um eine Expansion zu ermöglichen. Auf vielen Cutters dieDie Schulter im Gesicht des Rahmens ist mit dem Boden der Rille ausgerichtet (Abb. C). Auf diese Weise können Sie einfach von Schulter zu Schulter am trockenen Rahmen messen. Tipps und Erinnerungen-Wenn Sie eine Tür mit Schienen und Stiles weniger als 2 Zoll herstellen, ist es einfacher und sicherer, mit Stücken zu arbeiten, die weit genug sind, um zwei Back-to-Back-Stücke herzustellen. Nachdem die Bearbeitung erledigt ist, rippen Sie den Bestand in der Mitte, um ein Paar Stiles oder Schienen zu erstellen. -Üben Sie eine Tür mit einem leicht zu machenden Material wie Pappel oder Kiefern. Halten Sie nur eine erfolgreich hergestellte Tür, nur trocken zusammengebaut, damit Sie die Teile für zukünftige Setups verwenden können. – Machen Sie zusätzliche Stücke, nur für den Fall. Die Schienen sind besonders einfach zu dauern. Sie werden es zu schätzen wissen, ein Ersatzbereit zu haben, wenn Sie es brauchen. -Verwenden Sie gerade körniges Material für den Rahmen und mehr offene Teile für das Panel. – Vorfinish das Panel, bevor Sie die Tür zusammenstellen. Empfohlene Ausrüstung: Bit-Deckung Eine einladende Bitabdeckung mit einem Starterstift ist unerlässlich, da die gewölbten Formen nicht mit einem Zaun geschnitten werden können. Der Starternadel fungiert als Drehpunkt für die Lockerung der gewölbten Schiene und in das ROUTER -Bit. Die Abdeckung schützt Ihre Hände und bietet Staubsammlung. Mit der großen Sperrholz -Basis können Sie die Abdeckung nach einem Routertable (siehe Abb. D) klemmen. Montieren Sie die Tür: Fotos 23-25 Mit dem Router-Tisch arbeiten Sie fast zu Hause kostenlos. Trotzdem gibt es einige Tricks, um die Montage einfacher zu machen. Schleifen Sie alle Teile, bevor Sie die Tür zusammenfügen. Seien Sie vorsichtig, wenn Sie das langkörnige Profil auf den Stiles schleifen. Wenn Sie zu viel schleifen, passen sich die Stiles nicht mit den Schienen so, wie sie sollten. Das Panel belegt das Panel, um zu garantieren, dass das gesamte Panel mit dem Ziel beschichtet ist. Auf diese Weise haben Sie keine unvollendeten Kanten aus dem Rahmen, wenn das Panel im Winter schrumpft. Vorfinishs verhindert auch, dass Kleber die Platte auf den Rahmen klebt, was verhindern würde, dass das Panel im Rahmen schwebt. Ein festgeklungenes Solid-Wood-Panel wird verpflichtet, mit saisonalen Veränderungen zu expandieren und zusammenzuziehen. Halten Sie alles vor, was Sie brauchen, bevor Sie den ersten Tropfen Kleber anwenden. Der Kleber trocknet schnell und Sie möchten nicht, dass der Kleber anfängt, sich einzurichten, während Sie im Laden herumlaufen und nach einer Klemme suchen. Apropos Klemmen, benutze gute. Sicher, Sie können fast jede Klemme zum Laufen bringen, aber parallele Kieferklemmen sind bei weitem die besten. Sie bleiben tot, selbst unter dem Druck des Klemms. Wenn Sie nur für ein Paar springen – und eine Küche voller Türen nacheinander kleben -, werden Sie es nicht bereuen. Tipp: Anti-Rattle-Schlangen Solid-Wood-Panels erweitern sich und versammeln Sie sich saisonal. Wenn sie am kleinsten sind, können sie innerhalb des Rahmens rasseln. Sie können das Rasseln mit diesen Silikonstreifen herausnehmen. Machen Sie sie, indem Sie 1/8-in.-dia drücken. Perlen von Silikonkügelchen auf ein Stück Wachspapier. Nach dem Trocknen des Kessels schälen Sie die Streifen und schneiden Sie sie in 1 Zoll. Längen. Stellen Sie diese in die Rillen ein, bevor Sie die Tür zusammenbauen. Sie bieten ein Kissen, mit dem das Panel erweitert, aber nicht rasselt. Wenn Sie die Längen der Schienen und Stiles berechnen können, müssen Sie wissen, wie die Tür über oder in die Schranköffnung passt. Wenn die Tür über der Öffnung liegt, wird sie als Overlay -Tür bezeichnet. Sie müssen die Menge an Overlay kennen, um Ihre Schienen- und Startenberechnungen durchzuführen. Die Größe des Overlays – wie viel größer ist die Tür als die Öffnung – kann von der von Ihnen verwendeten Hardware beeinflusst werden. Holen Sie sich also die Hardware, bevor Sie Ihre Tür bauen. Wenn die Tür in der Öffnung eingestellt wird, wird sie als Einschubstür bezeichnet. Um Ihren Stil und die Schienengröße an einer Inset -Tür zu berechnen, müssen Sie die Lückengröße zwischen der Tür und dem Schrank (normalerweise etwa 1/32 Zoll) kennen. Viele Schrankmacher schneiden die Teile so, dass sie genau die Öffnung passen, und schneiden dann die versammelte Tür, um die Lücke zu erzeugen. Abb. A: Größen Sie Stiles und Schienen berechnen die Länge der Länge, indem Sie die Höhe des Öffnens messen und entweder die Überlagerungsmenge hinzufügen oder die Breite des Einschubspalts subtrahieren. Berechnen Sie die Schienenlänge, indem Sie zuerst die Breite der Öffnung messen. Fügen Sie die Überlagerung hinzu oder subtrahieren Sie den Einsatzlückenbetrag; Dies gibt Ihnen die Gesamtbreite der Tür. Subtrahieren Sie nun die Breite der beiden Stiles und fügen Sie dann die Länge der beiden Zungen an den Enden der Schiene hinzu (Abb. B). Bestimmen Sie die Breite der gewölbten Schiene. Messen Sie zunächst die Tiefe des Bogens in der Schiene mit dem entsprechenden Vorlagenhandbuch. Machen Sie die obere Schiene weit genug, damit danachDer Bogen ist ausgeschnitten, der dünnste Teil der Schiene ist der Breite der unteren Schiene. Abb. B: Schienenende messen Sie die Zungenlänge auf den Schienen. Sie benötigen diese Nummer, um die Schienenlänge zu berechnen. Wenn Sie die Dimension für Ihre Router -Bits herausfinden (sie kann von Herstellern zu Herstellern variieren), behalten Sie sie auf, verwenden Sie sie für jede Gruppe von Türen, die Sie mit diesem Cutter machen. Abb. C: Stil -Querschnitt Um die Plattengröße zu bestimmen, müssen Sie zunächst die Entfernungen vom Rillenboden bis zum Rillenboden im zusammengesetzten Rahmen kennen. Die meisten Schneider richten die Schulter im Gesicht des Rahmens mit dem Rillenboden aus. Auf diese Weise können Sie die erforderlichen Messungen direkt auf dem zusammengesetzten Rahmen übernehmen (siehe Abb. A). Abb. D: Bitabdeckung und Startnadel Hinweis: Größe der Sperrholzbasis, damit sie an zwei oder mehr Punkten auf Ihre Tabelle geklemmt werden kann. Quellen (Hinweis: Quellinformationen haben sich möglicherweise seit dem ursprünglichen Veröffentlichungsdatum geändert.) Infinity Tools, InfinityTools.com, 877-872-2487, klassische Türvorlagen, PDT-100, 70 US-Dollar. MLCS, MLCSWOODWORKING.COM, 800-533-9298, abgerundete Kurvenvorlage, 9378, $ 70. Sommerfeld-Tools, Sommerfeldtools.com, 888-228-9268, Kathedrale-Türvorlagen, TMP-003, 80 USD. Woodhaven, Woodhaven.com, 800-344-6657, Kathedrale-Türvorlage Set, 5455, $ 95. Eagle America, Eagle-America.com, 800-872-2511, Coping Sled, #400-1235, $ 40. Woodworkers Supply, Woodworker.com, 800-645-9292, Doppelgesichtes Band, #127-877, $ 11. Diese Geschichte erschien ursprünglich im November 2004 im American Woodworker, Ausgabe Nr. 111 Kauf dieses Problem. Klicken Sie auf ein Bild, um eine größere Version anzuzeigen. 1. Stellen Sie die Höhe des Endkornschneiders gegen ein Teststück in den Bewältigungsschlitten ein. Der Schnitt sollte eine Schulter oben auf dem Stück lassen, der doppelt so dick ist wie die Lippe unten (siehe Foto 4). Sie können die Höhe nach einem Testschnitt optimieren. 2. Stellen Sie den Zaun auch mit dem Gesicht des Kugellageres ein. Ein Lineal -Dedge macht diesen Job schnell. 3. Machen Sie einen Testschnitt, schneiden Sie aber nicht durch das Teststück. Sie möchten nicht in den Backer -Block einschneiden, bis die Bithöhe perfekt ist. Auf diese Weise kann der Block verwendet werden, um die Bithöhe schnell einzustellen, wenn Sie das nächste Mal Türen machen. 4. Überprüfen Sie den Schnitt. Die Höhe des Routerbits steuert die Schultertiefe und die Dicke der Lippe. Die Zungengröße ist festgelegt. Die Schulter sollte ungefähr doppelt so dick sein wie die Lippe. In 3/4-in-dicker Bestandsvorräte entspricht dies eine Schultertiefe von ungefähr 3/16 Zoll. Erhöhen oder senken Sie das Bit bei Bedarf und machen Sie Testschnitte, bis es richtig ist. 5. ROUTEN SIE DIE UNTERSTÜTZUNG. Denken Sie daran, die Rückseite des Bretts ist mit allen Schnitten Gesicht. Um einen einheitlichen Schnitt zu gewährleisten, halten Sie sich jederzeit konstant nach unten auf den Schlitten. 6. Rauh den Bogen in der oberen Schiene. Zentrieren Sie die Schienenvorlage auf der oberen Schiene mit dem Boden des Musters auch mit der unteren Rand der Schiene. Verwenden Sie eine Vorlage mit gleicher Länge oder etwas länger als die Schiene. Verfolgen Sie die Vorlage und verwenden Sie eine Bandsäge oder ein Puzzle, um die Kurve zu schneiden. Bleiben Sie mindestens 1/16 in. Aber nicht mehr als 1/8 in. Außerhalb der Linie. 7. Flush-Trim die Schiene mit einer Vorlagenführung und einem Flush-Trim-Bit. Verwenden Sie das zweigesichtige Klebeband, um das Muster an der Schiene zu kleben. Der Zaun wird durch etwas Abdeckung und Starterstiftbaugruppe ersetzt (siehe empfohlenes Zahnrad). 8. Stellen Sie die Höhe des Langkörners durch, indem Sie den Rillenschneider mit der Zunge am Ende einer bearbeiteten Schiene ausrichten. Die Oberseite des Cutters sollte sogar mit der Spitze der Zunge sein. 9. Machen Sie einen langkörnigen Test in einem Schrottstück. Halten Sie die Schiene auf den Tisch und einen Push -Stick, um das Stück am Cutter vorbei zu fahren. 10. Überprüfen Sie Ihre Arbeit, indem Sie eine Schiene in das Teststück einfügen. Die Gesichter beider Teile sollten bündig sein. Wenn sie nur ein wenig ausgeschaltet sind – zum Beispiel die Dicke dieser Seite -, sind Sie wahrscheinlich in Ordnung. Eine winzige Diskrepanz wie diese wird nach der Montage leicht ausschärfen. Wenn sie mehr als das sind, erhöhen Sie das Bit oder senken Sie es, um es zu korrigieren. Machen Sie Testschnitte, bis Sie gut passen. 11. Machen Sie einen Zaun mit Null-Clearance-Zaun, indem Sie die Eingängighälfte des Zauns langsam in das drehende Bit schieben. Dies beseitigt den größten Teil des Splitters, das bei diesen Schnitten passieren kann. Sie benötigen nur den Zaun mit Null-Clearance-Zaun auf der Eingängerseite. VORSICHT: Stellen Sie sicher, dass Ihr Bitschutz vorhanden ist und die Befestigungsschrauben am Zaun gerade locker genug sind, um den Zaun leicht zu gleiten zu lassen. 12. Machen Sie die langkörnigen Kanten jedes Rahmenstücks, einschließlich der geraden Teile der gewölbten Schiene. Stellen Sie sicher, dass das Stück Gesicht istNieder. Sie sollten in der Lage sein, die Marke auf der Rückseite des Stücks zu sehen, wenn Sie ihn bearbeiten. 13. Beginnen Sie den gewölbten Schnitt am vorgeschnittenen Abschnitt der oberen Schiene. Erste Position der Schiene gegen den Starterstift, ohne das Bit zu kontaktieren. Dann drehen Sie die Schiene in das Bit, so dass das Bit in den vorherigen Langkörnchenschnitt eintritt. VORSICHT: Lassen Sie das Bit nicht das Endkorn kontaktieren, da dies normalerweise dazu führt, dass es die Schiene greift und das Stück ruiniert. 14. Vervollständigen Sie den langkörnigen Schnitt, indem Sie den Starterstift abweichen und das Router-Bit-Tragen durch die gesamte Länge der gewölbten Schiene reiten. Verwenden Sie Push -Blöcke, um den konsequenten Druck auf der Schiene während des Schnitts zu halten. 15. Bilden Sie den Bogen auf dem Panel genauso wie die Schiene, aber mit der Matching Panel -Vorlage. Verwenden Sie ein Quadrat, um sicherzustellen, dass das Muster auf dem Panel quadratisch eingestellt ist. Mitte und verfolgen Sie das Muster, schneiden Sie außerhalb der Linie, kleben Sie das Muster an das Feld und spülen Sie die Form. 16. Stellen Sie die Höhe des Panel-Raising-Bit ein, indem Sie sie auf die Zunge einer Schiene ausrichten. “Augapfel” die Bithöhe, so dass der Boden des Rückschneiders sogar mit der Oberseite der Zunge ist. Verwenden Sie das kleine Lager des Bits und stellen Sie den Zaun 1/4-Zoll ein. vor dem Kugellager. Zu diesem Zeitpunkt ist der Zaun wieder anstelle der Bit -Deckung. 17. Machen Sie einen Testschnitt am langkörnigen Rand eines Schrottstücks. Es ist einfacher, lange Getreide zu schneiden als das Ende der Getreide. Führen Sie Ihre Testschnitte an einer langkörnigen Kante vor. Machen Sie den ersten Pass mit dem Zaun etwa 1/4 Zoll vor dem Lager. Stellen Sie den Zaun auch mit dem Lager für den zweiten Pass ein. 18. Überprüfen Sie Ihre Arbeit, indem Sie das Teststück in die Rille schieben und ein Lineal über das Gesicht legen. Das Tafel und die Rahmenfläche sollten bündig sein. In diesem Fall bedeutet die Lücke, dass das Bit zu hoch eingestellt ist. Passen Sie die Bithöhe an und testen Sie, bis es richtig ist. Wenn die richtige Bithöhe festgelegt ist, ersetzen Sie das kleine Lager durch das große. 19. Machen Sie den ersten Pass auf das Tafel mit dem Gesicht des Zauns, der sogar mit dem großen Lager festgelegt ist. Der erste Schnitt wird an der unteren Rand des Panels hergestellt. Drehen Sie das Tafel gegen den Uhrzeigersinn und machen Sie den zweiten Schnitt am Langkornkante. Halten Sie das Feld in einer kontinuierlichen Bewegung in Bewegung, um das Verbrennen zu verhindern. Schnitt 3 und 4 erfordern unterschiedliche Setups. 20. Setzen Sie den Panelbogen (Schnitt 3) ein, indem Sie den Zaun entfernen und die Bitabdeckung klemmen und den Stift an Ort und Stelle haben. Schalten Sie den Router ein und positionieren Sie den Bogen gegen den Startnadel, ohne das Bit zu kontaktieren. 21. Beginnen Sie den Schnitt, indem Sie das Tafel in das Bit lockern, damit das Bit in der zuvor geschnittenen Ecke eintritt. Zu diesem Zeitpunkt steht der Bogen sowohl mit dem Startnadel als auch mit dem Lager auf dem Router -Bit in Kontakt. 22. Rennen Sie den Bogen, indem Sie den Startnadel abweichen, damit das Panel nur das Router-Bit-Lager kontaktiert. Beenden Sie den Bogen, positionieren Sie den Zaun neu, so dass er sogar mit dem Lager ist und an der verbleibenden Langkörnchenkante ausschneiden. Ersetzen Sie das große Lager durch den kleinen und wiederholen Sie den Vorgang (Fotos 19 bis 22) für den endgültigen Pass. 23. Beim Nachfolge von 1 bis 5. Starten Sie mit einem Stile und der oberen Schiene. Fügen Sie das Panel und dann die untere Schiene hinzu und erfassen Sie alles mit dem letzten Zapfen. Halten Sie den Rand der Schiene auch mit dem Ende des Stils tot. 24. Wenn Sie den Kleber auf die Schienenenden anwenden, stellen Sie sicher, dass das gesamte Profil mit Ausnahme der Bereiche direkt über und unter der Nut abgedeckt ist. Dies hilft zu verhindern, dass Kleber auf das Panel eingerichtet werden. 25. Klemmen Sie die Tür sanft. Es erfordert nicht viel Druck, die Schienen und Stiles zusammenzuziehen. Übermäßige Klemme kann die Tür beugten. Messen Sie die Diagonalen, um sicherzustellen, dass die Tür quadratisch ist. Wenn dies nicht der Fall ist, lockern Sie die Klemmen und streifen Sie in die gleiche Richtung wie die längeren der beiden Diagonalen. Ziehen Sie die Klemmen fest und überprüfen Sie die Diagonale erneut.